Schweiß in der Produktion von Elektrofahrzeugen: Moderne Technologien und Herausforderungen

Die Automobilindustrie erlebt derzeit eine tiefgreifende Transformation hin zu Elektrofahrzeugen (EVs). Diese Entwicklung bringt nicht nur Veränderungen in der Antriebstechnologie mit sich, sondern stellt auch neue Anforderungen an die Produktionstechniken, einschließlich des Schweißens. In diesem Artikel beleuchten wir die modernen Schweißtechnologien, die in der Produktion von Elektrofahrzeugen verwendet werden, sowie die Herausforderungen, die sich aus den neuen Materialien und Konstruktionen ergeben.

Moderne Schweißtechnologien in der EV-Produktion

- Laserschweißen: Das Laserschweißen ist eine der fortschrittlichsten Schweißtechnologien, die in der Automobilindustrie eingesetzt werden. Es bietet hohe Präzision, Geschwindigkeit und Flexibilität, was es ideal für die komplexen Strukturen von Elektrofahrzeugen macht. Besonders bei der Herstellung von Batteriepacks und Karosseriestrukturen kommt das Laserschweißen zum Einsatz. Die Fähigkeit, verschiedene Materialien wie Aluminium und Stahl zu verbinden, ist ein weiterer Vorteil dieser Technologie.

- Widerstandspunktschweißen: Diese Technik wird häufig für die Verbindung von Karosserieteilen verwendet. Das Widerstandspunktschweißen ist effizient und eignet sich hervorragend für die Serienproduktion. In der EV-Produktion wird diese Methode besonders geschätzt, da sie die Möglichkeit bietet, dünne und leichte Materialien schnell und sicher zu verbinden.

- Rührreibschweißen (Friction Stir Welding, FSW): Das Rührreibschweißen ist eine relativ neue Technologie, die besonders für das Schweißen von Aluminiumlegierungen verwendet wird. Diese Methode erzeugt eine feste Verbindung durch mechanisches Rühren des Materials ohne Schmelzen. Dies ist besonders vorteilhaft für die Herstellung von Batteriekästen und strukturellen Komponenten von Elektrofahrzeugen, da es eine hohe Festigkeit und Zuverlässigkeit bietet.

- Ultraschallschweißen: In der Produktion von Elektrofahrzeugen wird das Ultraschallschweißen vor allem zur Verbindung von Kabeln und elektronischen Komponenten verwendet. Diese Methode nutzt hochfrequente Ultraschallschwingungen, um Materialien zu verbinden, und ist besonders geeignet für das Schweißen von Kupfer- und Aluminiumdrähten in den Batteriemodulen.

Herausforderungen durch neue Materialien und Konstruktionen

- Leichtbauweise: Elektrofahrzeuge müssen leicht sein, um die Reichweite zu maximieren und die Energieeffizienz zu verbessern. Dies führt zu einem verstärkten Einsatz von Leichtbaumaterialien wie Aluminium und Verbundwerkstoffen. Das Schweißen dieser Materialien stellt jedoch besondere Herausforderungen dar. Aluminium hat beispielsweise eine hohe Wärmeleitfähigkeit und neigt zur Bildung von Poren und Rissen während des Schweißprozesses. Innovative Schweißtechniken wie das Laserschweißen und das Rührreibschweißen helfen, diese Herausforderungen zu meistern.

- Multimaterialverbindungen: Die Konstruktion von Elektrofahrzeugen erfordert oft die Verbindung unterschiedlicher Materialien, wie Aluminium und Stahl, um die strukturelle Integrität und Sicherheit zu gewährleisten. Das Schweißen von Multimaterialverbindungen ist technisch anspruchsvoll, da die unterschiedlichen physikalischen Eigenschaften der Materialien zu Spannungen und Verformungen führen können. Hybrid-Schweißtechniken und fortschrittliche Fügeverfahren werden eingesetzt, um diese Verbindungen sicher und zuverlässig herzustellen.

- Batteriemodule: Die Herstellung von Batteriemodulen für Elektrofahrzeuge erfordert präzises und sicheres Schweißen, da Fehler zu Kurzschlüssen oder Überhitzung führen können. Techniken wie das Laserschweißen und das Ultraschallschweißen werden verwendet, um die empfindlichen Batteriezellen sicher zu verbinden. Darüber hinaus müssen Schweißnähte korrosionsbeständig und langlebig sein, um die Lebensdauer der Batteriemodule zu gewährleisten.

- Thermische Managementsysteme: Elektrofahrzeuge benötigen effektive thermische Managementsysteme, um die Temperatur der Batterien und anderer elektronischer Komponenten zu regulieren. Das Schweißen dieser Systeme erfordert Techniken, die eine hohe Präzision und Dichtheit gewährleisten. Fehler in den Schweißnähten können zu Lecks und ineffizienter Wärmeableitung führen, was die Leistung und Sicherheit des Fahrzeugs beeinträchtigen kann.

Praktische Anwendungen und Vorteile moderner Schweißtechniken

- Karosseriebau: Moderne Schweißtechniken ermöglichen die Herstellung leichter und dennoch robuster Karosseriestrukturen. Das Laserschweißen und das Widerstandspunktschweißen werden häufig verwendet, um die verschiedenen Teile der Karosserie sicher und effizient zu verbinden. Diese Techniken tragen dazu bei, das Gesamtgewicht des Fahrzeugs zu reduzieren und gleichzeitig die Sicherheit zu erhöhen.

- Batterieproduktion: Die Herstellung von Batteriemodulen erfordert präzises Schweißen, um die Zellen sicher und zuverlässig zu verbinden. Das Ultraschallschweißen und das Laserschweißen sind ideale Techniken für diese Anwendung, da sie saubere und feste Verbindungen ohne übermäßige Wärmeeinwirkung ermöglichen. Dies ist entscheidend, um die Integrität der Batterien zu gewährleisten und ihre Lebensdauer zu verlängern.

- Elektrische Systeme: In den elektrischen Systemen von Elektrofahrzeugen werden Schweißtechniken verwendet, um Verbindungen zwischen Kabeln und elektronischen Komponenten herzustellen. Das Ultraschallschweißen ist besonders nützlich für die Verbindung von feinen Drähten und empfindlichen elektronischen Bauteilen, da es eine hohe Präzision und Zuverlässigkeit bietet.

Zukünftige Entwicklungen und Innovationen

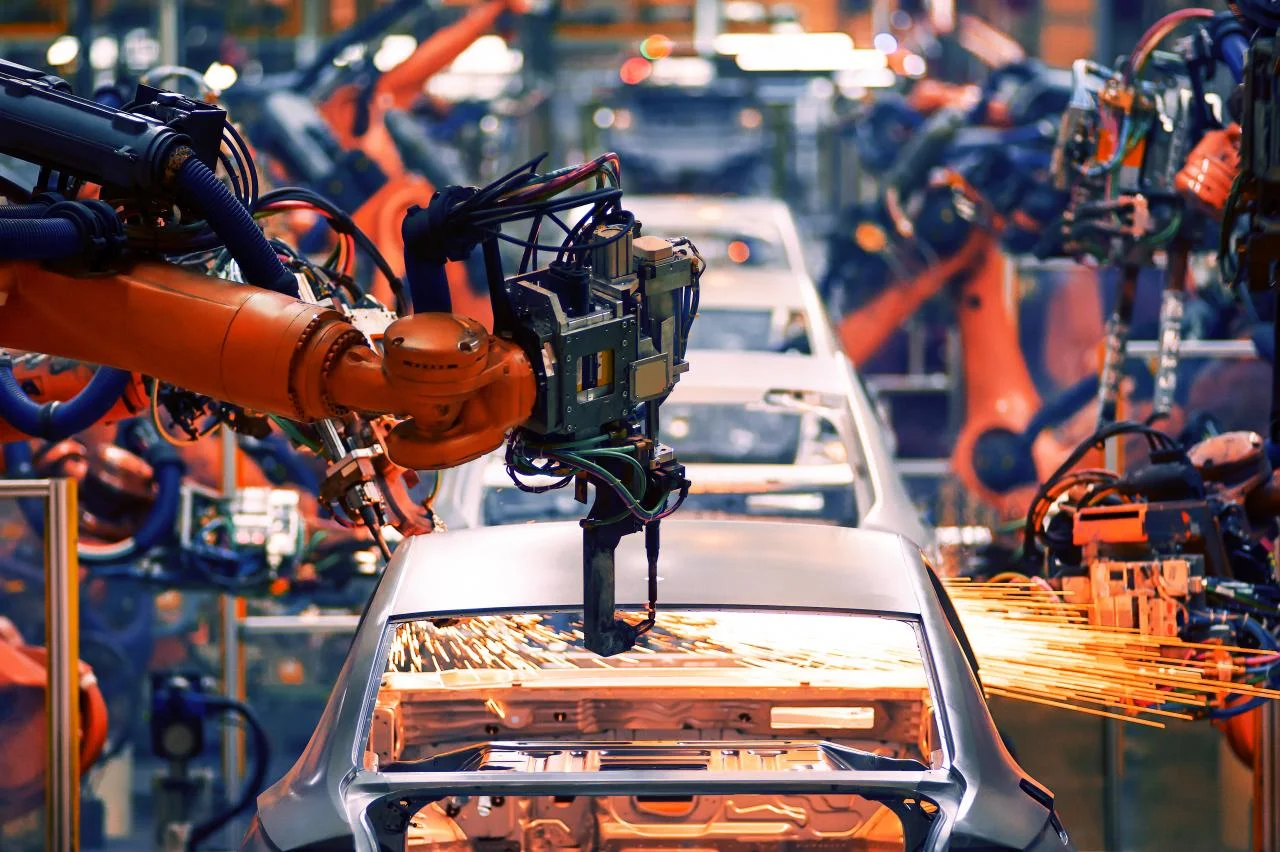

- Automatisierung und Robotik: Die Integration von Robotik und Automatisierung in den Schweißprozess wird weiter voranschreiten. Automatisierte Schweißroboter können komplexe Schweißaufgaben mit hoher Präzision und Konsistenz ausführen, was die Effizienz und Qualität der Produktion steigert. Dies ist besonders wichtig in der Massenproduktion von Elektrofahrzeugen.

- Künstliche Intelligenz (KI): Der Einsatz von KI im Schweißprozess ermöglicht die Echtzeitüberwachung und Anpassung der Schweißparameter. KI-gesteuerte Systeme können Anomalien erkennen und sofortige Anpassungen vornehmen, um die Qualität der Schweißnähte zu optimieren. Dies führt zu einer weiteren Verbesserung der Effizienz und Zuverlässigkeit in der Produktion.

- Neue Materialien und Legierungen: Die Entwicklung neuer Materialien und Legierungen wird fortgesetzt, um den spezifischen Anforderungen der Elektrofahrzeugproduktion gerecht zu werden. Diese neuen Materialien müssen nicht nur leicht und fest sein, sondern auch gut schweißbar. Forschungs- und Entwicklungsanstrengungen konzentrieren sich darauf, Materialien zu entwickeln, die diese Anforderungen erfüllen und gleichzeitig kosteneffizient sind.

Fazit

Das Schweißen spielt eine entscheidende Rolle in der Produktion von Elektrofahrzeugen. Moderne Schweißtechniken wie das Laserschweißen, das Widerstandspunktschweißen, das Rührreibschweißen und das Ultraschallschweißen ermöglichen die Herstellung leichter, sicherer und effizienter Fahrzeuge. Die Herausforderungen durch neue Materialien und Konstruktionen erfordern innovative Ansätze und Technologien, um qualitativ hochwertige und zuverlässige Verbindungen zu gewährleisten. Mit der fortschreitenden Entwicklung und Integration neuer Technologien wie Automatisierung und Künstliche Intelligenz wird die Schweißindustrie auch in Zukunft eine Schlüsselrolle in der Produktion von Elektrofahrzeugen spielen.

Kommentar schreiben